Seorang ahli pengendalian kualitas statistik dari Jepang, Kaoru

Ishikawa, percaya bahwa statistik mampu menyelesaikan 95% persoalan

kualitas. Ishikawa menyarankan untuk meningkatkan penggunaan statistik

dengan jalan melatih semua orang dalam organisasi agar dapat menggunakan

dan menguasai alat-alat statistik yang diperlukan untuk pengendalian

kualitas, seperti: bagan Pareto, diagram tulang ikan (fishbone), histogram, dan sebagainya. Alat-alat statistik ini kemudian dikenal dengan nama 7 Tools yang dirancang sederhana agar dapat dipakai siapa saja, termasuk para pekerja yang berbekal pendidikan menengah.

Para praktisi dan akademisi yang menekuni bidang kualitas menggunakan nama

- “The Old Seven”,

- “The First Seven”,

- “The Basic Seven”,

dan banyak nama lain untuk menyebut 7 Tools yang terdiri dari: 1. Check Sheet, 2. Scatter Diagram, 3. Fishbone Diagram, 4. Pareto Charts, 5. Flow Charts, 6. Histogram, dan 7. Control Charts, karena ada 7 Tools lain yang sering disebut New 7 Tools. Dalam posting ini, saya hanya membahas 7 Basic Quality Tools.

1. Check Sheet

Check sheet (lembar pemeriksaan) adalah lembar yang

dirancang sederhana berisi daftar hal-hal yang perlukan untuk tujuan

perekaman data sehingga pengguna dapat mengumpulkan data dengan mudah,

sistematis, dan teratur pada saat data itu muncul di lokasi kejadian.

Data dalam check sheet baik berbentuk data kuantitatif maupun

kualitatif dapat dianalisis secara cepat (langsung) atau menjadi masukan

data untuk peralatan kualitas lain, misal untuk masukan data Pareto chart.

Gambar di bawah ini menunjukkan contoh check sheet yang digunakan untuk mengumpulkan data cacat per jam.

Gambar. Contoh Check Sheet

Dalam dunia pengendalian kualitas (quality control), check sheet adalah satu dari tujuh alat kualitas dasar (7 basic quality tools). Dulu, saya tidak begitu peduli dengan check sheet ini, tapi berdasarkan pengalaman saya di atas ternyata alat ini cukup bermanfaat untuk kerja di lapangan. Dengan check sheet,

saya mempunyai cara yang terstruktur untuk mengumpulkan data sebagai

bahan untuk menilai proses atau sebagai masukan untuk analisis lain.

Dari deskripsi di atas, check sheet

dapat didefiniskan sebagai lembar yang dirancang sederhana berisi

daftar hal-hal yang perlukan untuk tujuan perekaman data sehingga

pengguna dapat mengumpulkan data dengan mudah, sistematis, dan teratur

pada saat data itu muncul di lokasi kejadian. Data dalam check sheet

baik berbentuk data kuantitatif maupun kualitatif dapat dianalisis

secara cepat (langsung) atau menjadi masukan data untuk peralatan

kualitas lain, misal untuk masukan data Pareto chart.

Kapan check sheet digunakan?

Kapan kita menggunakan check sheet? Menurut Tague (2005) adalah sebagai berikut:

Kapan check sheet digunakan?

Kapan kita menggunakan check sheet? Menurut Tague (2005) adalah sebagai berikut:

- Ketika data dapat diamati dan dikumpulkan berulang kali oleh orang yang sama atau di lokasi yang sama.

- Ketika mengumpulkan data mengenai frekuensi atau pola kejadian, masalah, cacat, lokasi cacat, penyebab cacat, dan sebagainya.

- Ketika mengumpulkan data proses produksi.

Prosedur check sheet yang diuraikan oleh Tague (2005) adalah sebagai berikut:

- Menentukan kejadian atau permasalahan apa yang akan diamati, kemudian kembangkan definisi operasional.

- Menentukan kapan data akan dikumpulkan dan berapa lama.

- Merancang form isi sedemikian rupa sehingga data dapat direkam dengan hanya memberikan tanda cek (V) atau tanda silang (X) atau simbol serupa sehingga data tidak perlu diperbanyak ulang untuk analisis.

- Memberikan etiket setiap daerah kosong pada form.

- Menguji check sheet secara singkat untuk memastikan ketepatan check sheet dalam mengumpulkan data yang diinginkan, juga memastikan apakah check sheet mudah digunakan atau tidak?

- Merekam data pada check sheet setiap kali ditemukan kejadian atau masalah yang ditargetkan.

Menurut Ishikawa (1982), check sheet memiliki fungsi sebagai berikut:

- Pemeriksaan distribusi proses produksi (production process distribution checks)

- Pemeriksaan item cacat (defective item checks)

- Pemeriksaan lokasi cacat (defective location checks)

- Pemeriksaan penyebab cacat (defective cause checks)

- Pemeriksaan konfirmasi pemeriksaan (check-up confirmation checks)

- Dan lain-lain.

2. Scatter Diagram

Scatter diagram (diagram pencar) adalah grafik yang

menampilkan sepasang data numerik pada sistem koordinat Cartesian,

dengan satu variabel pada masing-masing sumbu, untuk melihat hubungan

dari kedua variabel tersebut. Jika kedua variabel tersebut berkorelasi,

titik-titik koordinat akan jatuh di sepanjang garis atau kurva. Semakin

baik korelasi, semakin ketat titik-titik tersebut mendekati garis.

Gambar di bawah ini menunjukkan contoh scatter diagram yang digunakan untuk melihat sejauh mana temperatur mempengaruhi defect. Tampak bahwa ada korelasi antara temperatur dan defect, di mana semakin tinggi temperatur semakin rendah jumlah defect, ini mungkin karena proses warm-up mesin yang kurang.

Gambar. Contoh Scatter Diagram

Kapan menggunakan scatter diagram :

- Ketika memiliki pasangan data numerik

- Ketika variabel terikat mungkin memiliki beberapa nilai untuk setiap nilai variabel bebas

- Ketika ingin menetpakan apakah kedua variabel berhubungan, semisal

- Mencoba mengidentifikasi kemungkinan penyebab utama masalah

- Setelah brainstorm sebab-akibat dengan diagram tulang ikan, untuk menetapkan secara objektif apakah ada hubungan antara penyebab tertentu dan hasil

- Ketika menentukan apakah dua hasil yang terlihat berhubungan keduanya terjadi dengan penyebab yang sama

- Ketika menguji untuk korelasi otomatis sebelum menyusun peta kendali

Prosedur

membuat scatter diagram :

- Kumpulkan pasangan data di mana diduga memiliki hubungan

- Gambar grafik dengan variabel bebas pada sumbu horizontal dan variabel terikat apda sumbu vertikal. Untuk tiap pasang data, beri titik atau simbol di mana nilai sumbu x memotong sumbu y. (Jika dua titik terletak sama, letakkan keduanya bersebelahan, bersentuhan, sehingga keduanya bisa terlihat)

- Cari pola titik untuk melihat apakah hubungannya jelas. Jika data dengan jelas membentuk garis atau kurva, anda boleh berhenti. Variabelnya berkorelasi. Anda mungkin ingin menggunakan regresi atau analisis korelasi sekarang. Jika tidak, lanjutkan langkah 4 hingga 7.

- Bagi titik-titik pada grafik menjadi 4 kuadran. Jika ada titik sebanyak X pada grafik

- Hitung X/2 titik dari atas ke bawah dan gambar garis horizontal

- Hitung X/2 titik dari kiri ke kanan dan gambar garis vertikal

- Jika jumlah titiknya ganjil, gambar garis melalui titik tengah

- Hitung titik di tiap kuadran. Jangan hitung titik yang terletak di garis.

- Jumlahkan kuadran yang berseberangan secara diagonal. Temukan jumlah yang lebih sedikit dan total titik di seluruh kuadran.

- A = Titik di kiri atas + titik di kanan bawah

- B = Titik di kanan atas + titik di kiri bawah

- Q = Yang lebih kecil antara A dan B

- N = A + B

- Cari batas N pada tabel uji kecenderungan

- Jika Q kurang dari batas, kedua variabel berhubungan

- Jika Q sama atau lebih besar daripada batas, polanya mungkin terjadi dari kemungkinan acak.

Tabel uji

kecenderungan

3. Fishbone Diagram

Fishbone diagram (diagram tulang ikan) sering disebut juga diagram Ishikawa atau cause–and–effect diagram (diagram sebab-akibat). Fishbone diagram

adalah alat untuk mengidentifikasi berbagai sebab potensial dari satu

efek atau masalah, dan menganalisis masalah tersebut melalui sesi brainstorming.

Masalah akan dipecah menjadi sejumlah kategori yang berkaitan, mencakup

manusia, material, mesin, prosedur, kebijakan, dan sebagainya. Setiap

kategori mempunyai sebab-sebab yang perlu diuraikan melalui sesi brainstorming.

Gambar di bawah ini menunjukkan contoh bentuk fishbone diagram dengan manpower, machinery, material, dan methods

sebagai kategori. Kategori ini hanya contoh, anda bisa menggunakan

kategori lain yang dapat membantu mengatur gagasan-gagasan. Sebaiknya

tidak ada lebih dari 6 kategori.

Gambar. Contoh Fishbone Diagram

Fishbone diagram digunakan ketika kita ingin mengidentifikasi kemungkinan penyebab masalah dan terutama ketika sebuah team cenderung jatuh berpikir pada rutinitas (Tague, 2005, p. 247).

Suatu tindakan dan langkah improvement akan lebih mudah dilakukan jika masalah dan akar penyebab masalah sudah ditemukan. Manfaat fishbone diagram ini dapat menolong kita untuk menemukan akar penyebab masalah secara user friendly, tools yang user friendly

disukai orang-orang di industri manufaktur di mana proses di sana

terkenal memiliki banyak ragam variabel yang berpotensi menyebabkan

munculnya permasalahan (Purba, 2008, para. 1–6).

Fishbone diagram akan mengidentifikasi berbagai sebab potensial dari satu efek atau masalah, dan menganalisis masalah tersebut melalui sesi brainstorming.

Masalah akan dipecah menjadi sejumlah kategori yang berkaitan, mencakup

manusia, material, mesin, prosedur, kebijakan, dan sebagainya. Setiap

kategori mempunyai sebab-sebab yang perlu diuraikan melalui sesi brainstorming.

Langkah menerapkan Fishbone diagram :

Penggunaan diagram tulang ikan ini ternyata memiliki manfaat yang lain yaitu bermanfaat sebagai perangkat proses belajar diri, pedoman untuk diskusi, pencarian penyebab permasalahan, pengumpulan data, penentuan taraf teknologi, penggunaan dalam berbagai hal dan penanganan yang kompleks.

Manfaat Fishbone diagram :

Langkah menerapkan Fishbone diagram :

- Menyiapkan sesi sebab-akibat

- Mengidentifikasi akibat

- Mengidentifikasi berbagai kategori

- Menemukan sebab-sebab potensial dengan cara sumbang saran

- Mengkaji kembali setiap kategori sebab utama

- Mencapai kesepakatan atas sebab-sebab yang paling mungkin

Penggunaan diagram tulang ikan ini ternyata memiliki manfaat yang lain yaitu bermanfaat sebagai perangkat proses belajar diri, pedoman untuk diskusi, pencarian penyebab permasalahan, pengumpulan data, penentuan taraf teknologi, penggunaan dalam berbagai hal dan penanganan yang kompleks.

Manfaat Fishbone diagram :

- Dapat menggunakan kondisi yang sesungguhnya untuk tujuan perbaikan kualitas produk atau jasa, lebih efisien dalam penggunaan sumber daya, dan dapat mengurangi biaya

- Dapat mengurangi dan menghilangkan kondisi yang menyebabkan ketidaksesuaian produk atau jasa dan keluhan pelanggan

- Dapat membuat suatu standardisasi operasi yang ada maupun yang direncanakan

- Dapat memberikan pendidikan dan pelatihan bagi karyawan dalam kegiatan pembuatan keputusan dan melakukan tindakan perbaikan

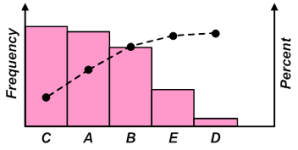

4. Pareto Chart

Pareto chart (bagan pareto) adalah bagan yang berisikan diagram batang (bars graph) dan diagram garis (line graph);

diagram batang memperlihatkan klasifikasi dan nilai data, sedangkan

diagram garis mewakili total data kumulatif. Klasifikasi data diurutkan

dari kiri ke kanan menurut urutan ranking tertinggi hingga terendah.

Ranking tertinggi merupakan masalah prioritas atau masalah yang

terpenting untuk segera diselesaikan, sedangkan ranking terendah

merupakan masalah yang tidak harus segera diselesaikan.

Prinsip pareto chart

sesuai dengan hukum Pareto yang menyatakan bahwa sebuah grup selalu

memiliki persentase terkecil (20%) yang bernilai atau memiliki dampak

terbesar (80%). Pareto chart mengidentifikasi 20% penyebab masalah vital untuk mewujudkan 80% improvement secara keseluruhan. Gambar di bawah ini menunjukkan contoh pareto chart.

Gambar. Contoh Pareto Chart

Kegunaan diagram pareto

Langkah-langkah menyusun diagram pareto

Kegunaan diagram pareto

- Membantu suatu tim untuk terpusat pada penyebab yang akan mengharilkan dampak terbesar jika diselesaikan

- Menampilkan kepentingan relatif dari problem dalam format visual yang sederhana dan dapat diinterpretasi dengan cepat.

- Membantu mencegah 'mengalihkan permasalahan' di mana 'solusi' menghilangkan beberapa penyebab namun memperburuk yang lain

- Kemajuan diukur dalam format yang sangat terlihat yang menyediakan insentif untuk mendorong lebih banyak peningkatan

- Analisis pareto dapat digunakan dalam penerapan peningkatan kualitas manufaktur atau nonmanufaktur

Langkah-langkah menyusun diagram pareto

- Menentukan metode atau arti dari pengklasifikasian data, misalnya berdasarkan masalah, penyebab jenis ketidaksesuaian, dan sebagainya

- Menentukan satuan yang digunakan untuk membuat urutan karakteristik‑karakteristik tersebut, misalnya rupiah, frekuensi, unit, dan sebagainya

- Mengumpulkan data sesuai dengan interval waktu yang telah ditentukan.

- Merangkum data dan membuat ranking kategori data tersebut dari yaang terbesar hingga yang terkecil.

- Menghitung frekuensi kumulatif atau persentase kumulatif yang digunakan.

- Menggambar diagram batang, menunjukkan tingkat kepentingan relatif masing-masing masalah. Mengidentifikasi beberapa hal yang penting untuk mendapat perhatian.

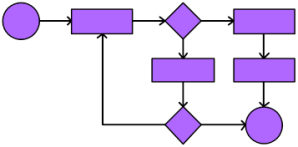

5. Flow Charts

Proses di lingkungan industri pada umumnya merupakan suatu rangkaian kegiatan yang berulang. Setiap siklus kegiatan tersebut biasanya dapat dipecahkan ke dalam beberapa langkah kecil. Dari uraian langkah-langkah tersebut, kita dapat mencari langkah mana saja yang bisa kita perbaiki (improve). Langkah-langkah tersebut akan lebih mudah dimengerti jika kita menggambarkannya dalam suatu bagan yang dikenal dengan istilah: flowchart atau bagan alir. Dr. Deming, orang yang ikut andil memajukan kualitas barang-barang Jepang, pernah berkata :

“Draw a flowchart for whatever you do. Until you do, you do not know what you are doing, you just have a job” — Dr. W. Edwards Deming.

Flow charts (bagan arus) adalah alat bantu untuk

memvisualisasikan proses suatu penyelesaian tugas secara

tahap-demi-tahap untuk tujuan analisis, diskusi, komunikasi, serta dapat

membantu kita untuk menemukan wilayah-wilayah perbaikan dalam proses.

Gambar. Contoh Flow Charts

Pentingnya flowchart juga menjadi perhatian Dr. Kaoru Ishikawa, tokoh kualitas Jepang, dengan menjadikan alat ini sebagai salah satu dari tujuh alat kualitas dasar (7 basic quality tools) yang harus dikuasai oleh para anggota gugus kendali kualitas (quality control circle). Dalam dokumen standar internasional keluaran ISO, flowchart didefinisikan sebagai:

- A graphical representation of a process or the step-by-step solution of a problem, using suitably annotated geometric figures connected by flowlines for the purpose of designing or documenting a process or program (ISO/IEC 2382-1:1993 Information technology–Vocabulary–Part 1: Fundamental terms, 01.05.06).

- Graphical representation of the definition, analysis, or method of solution of a problem in which symbols are

used to represent operations, data, flow, equipment, etc. (ISO 5807:1985 Information processing — Documentation symbols and conventions for data, program and system flowcharts, program network charts and system resources charts, 3.3). - A control flow diagram in which suitably annotated geometrical figures are used to represent operations, data, or equipment, and arrows are used to indicate the sequential flow from one to another (ISO/IEC/IEEE 24765:2010 Systems and software engineering–Vocabulary).

Jadi, flowchart

adalah diagram yang menyatakan aliran proses dengan menggunakan anotasi

bidang-bidang geometri, seperti lingkaran, persegi empat, wajik, oval,

dan sebagainya untuk merepresentasikan langkah-langkah kegiatan beserta

urutannya dengan menghubungkan masing masing langkah tersebut

menggunakan tanda panah.

Awal Penggunaan Flowchart

Kalau anda pernah mempelajari teknik industri atau scientific management mungkin anda sudah tidak asing dengan nama Frank Bunker Gilbreth, dia lah orang yang pertama kali memperkenalkan sebuah metode terstruktur untuk mendokumentasikan aliran proses yang sering disebut flow process chart di hadapan para anggota ASME (American Society of Mechanical Engineers) pada tahun 1921 dengan presentasi berjudul “Process Charts—First Steps in Finding the One Best Way“. Dalam presentasi Gilbreth tersebut terdapat puluhan simbol yang kemudian pada tahun-tahun berikutnya disederhanakan menjadi empat macam simbol , yaitu:

|

untuk kegiatan operasi | |

|

untuk kegiatan pemindahan atau transportasi | |

|

untuk kegiatan pemeriksaan atau inspeksi | |

|

untuk penyimpanan |

Kemudian pada tahun 1947, simbol-simbol dalam flow process chart

milik Gilbreth digunakan oleh ASME ketika mereka menerbitkan standar

pertama untuk simbol-simbol pemetaan proses, yang kemudian berkembang

menjadi ANSI Y15.3M, yaitu sebuah standar yang dibuat oleh American

National Standard Institute (ANSI) untuk pemetaan operasi dan aliran

proses (operation and flow process charts standard).

Dalam standar ANSI Y15.3M

ini terdapat lima macam simbol yang merupakan modifikasi simbol

Gilbreth, yang mana lingkaran kecil diganti dengan anak panah untuk

kegiatan transportasi dan menambah simbol baru untuk kejadian menunggu (delay). Berikut standar simbol-simbol tersebut:

|

Lingkaran besar untuk kegiatan operasi (operation/handling), misalnya: memaku, mengebor, mengetik, dll. | |

|

Blok panah untuk kegiatan pemindahan (transportation/move), misalnya: memindahkan material dengan forklift, mengangkat barang dengan crane, memindahkan barang dengan tangan, dll. | |

|

Segi empat untuk kegiatan pemeriksaan (inspection), misalnya: menguji kualitas material, membaca skala pengukur tekanan, meneliti informasi tertulis, dll. | |

|

Segi tiga terbalik untuk penyimpanan (storage), misalnya: tumpukan raw material di gudang, barang jadi di staging area, penyimpanan surat-surat, dll. | |

|

Huruf D besar untuk kejadian menunggu (delay), misalnya: material dalam trolley menunggu diproses lebih lanjut, menunggu elevator, surat-surat menunggu untuk diarsipkan, dll. |

Simbol-Simbol Flowchart yang Umum Digunakan

Simbol-simbol flowchart yang digunakan Gilbreth kurang dikenal secara

umum. Ini mungkin karena meluasnya penggunaan Microsoft Office, yang

mana Microsoft Office merujuk simbol-simbol dasar flowchart kepada simbol-simbol flowchart untuk pengolahan data (data processing). Sejauh yang saya tahu simbol-simbol ini sama persis dengan template yang digunakan IBM pada 1960-an untuk simbol flowchart pengolahan data. Berikut bentuk simbol-simbol tersebut:

|

Terminator, simbol untuk menunjukkan awal atau akhir dari aliran proses. Umumnya, diberi kata-kata ‘Start’, ‘End’, ‘Mulai’, atau ‘Selesai’. | |

|

Process, simbol untuk menunjukkan sebuah langkah proses atau operasi. Umumnya, menggunakan kata kerja dalam deskripsi yang singkat dan jelas. | |

|

Connector, tanda panah yang menunjukkan arah aliran dari satu proses ke proses yang lain. | |

|

Decision, simbol untuk menunjukkan sebuah langkah pengambilan keputusan. Umumnya, menggunakan bentuk pertanyaan, dan biasanya jawabannya terdiri dari ‘yes’ dan ‘no’ atau ‘ya’ dan ‘tidak’ yang menentukan bagaimana alur dalam flowchart berjalan selanjutnya berdasarkan kriteria atau pertanyaan tersebut. | |

|

Sub-process, simbol untuk menunjukkan bahwa dalam langkah yang dimaksud terdapat flowchart lain yang menggambarkan langkah tersebut lebih rinci. | |

|

Document, simbol untuk menunjukkan proses atau keberadaan dokumen. | |

|

Input/Output, simbol untuk menunjukkan data yang menjadi input atau output proses. | |

|

Connector (On-page), simbol untuk menunjukkan hubungan simbol dalam flowchart sebagai pengganti garis untuk menyederhanakan bentuk saat simbol yang akan dihubungkan jaraknya berjauhan dan rumit jika dihubungkan dengan garis. | |

|

Off-page Connector, fungsinya sama dengan Connector, akan tetapi digunakan untuk menghubungkan simbol-simbol yang berada pada halaman yang berbeda. Label untuk Connector dapat menggunakan huruf dan Off-page Connector menggunakan angka. |

Simbol-simbol yang

diperlihatkan di atas adalah sebagian standar simbol-simbol yang

disepakati dan banyak digunakan dibeberapa belahan dunia, mungkin saja

organisasi atau perusahaan tempat anda bekerja mempunyai standar simbol

sendiri, hal yang terpenting kita harus menyepakati simbol yang

digunakan agar tidak terjadi konflik saat dikomunikasikan.

6. Histogram

Histogram adalah alat seperti diagram batang (bars graph)

yang digunakan untuk menunjukkan distribusi frekuensi. Sebuah distribusi

frekuensi menunjukkan seberapa sering setiap nilai yang berbeda dalam

satu set data terjadi. Data dalam histogram dibagi-bagi ke dalam

kelas-kelas, nilai pengamatan dari tiap kelas ditunjukkan pada sumbu X.

Teori mengatakan bahwa distribusi yang normal, yaitu yang kebanyakan datanya mendekati nilai rata-rata akan ditunjukan oleh histrogram yang berbentuk lonceng, seperti contoh gambar di bawah ini. Tapi jika histogram serong ke kiri atau ke kanan berarti kebanyakan data berkumpul dekat batas toleransi suatu pengukuran sehingga ada kemungkinan data tidak normal (ada masalah ketika pengukuran, atau bahkan ada masalah dalam proses). Untuk memastikan data normal atau tidak sebaiknya menggunakan metode uji kenormalan data, seperti Kolmogorov-Smirnov test atau Anderson-Darling normality test.

Gambar. Contoh Histogram

Apa yang dilakukan histogram:

- Menunjukkan data dalam jumlah besar yang susah diinterpretasikan dalam bentuk tabular

- Menampilkan frekuensi relatif terhadap kejadian berbagai nilai data

- Menunjukkan pemusatan, variasi dan bentuk data

- Menggambarkan secara cepat distribusi data

- Menyediakan informasi yang berguna untuk memprediksi performa masa depan dari suatu proses

- Membantu mengindikasi jika ada terjadi perubahan dalam proses

- Membantu menjawab pertanyaan 'apakah proses mampu memenuhi persyaratan?'

Langkah

menyusun histogram:

- Menentukan batas-batas observasi, misalnya perbedaan antara nilai terbesar dan terkecil

- Memilih kelas-kelas atau sel-sel. Biasanya, dalam menentukan banyaknya kelas, apabila n menunjukkan banyaknya data, maka banyaknya kelas ditunjukkan dengan √n.

- Menentukan lebar kelas-kelas tersebut. Biasanya, semua kelas mempunyai lebar yang sama. Lebar kelas ditentukan dengan membagi range dengan banyaknya kelas.

- Menentukan Batas-Batas kelas. Tentukan banyaknya observasi pada masing-masing kelas dan yakinkan bahwa kelas-kelas tersebut tidak saling tumpang tindih.

- Menggambar frekuensi histogram dan menyusun diagram batangnya.

Interpretasi

histogram

Ketika digabungkan dengan konsep

kurva normal dan pengetahuan terhadap suatu proses tertentu, histogram menjadi

alat yang efektif dan praktis dalam tahapan awal analisis data. Histogram dapat

diinterpretasikan dengan menanyakan tiga pertanyaan :

- Apakah proses yang dilakukan dalam batas spesifikasi ?

- Apakah proses kelihatannya menghasilkan variasi yang luas ?

- Jika tindakan perlu diambil dalam proses, tindakan apa yang pantas ?

Jawaban dari tiga pertanyaan

tersebut berada dalam analisis tiga karakteristik histogram

- Seberapa terpusat histogram ?

- Pemusatan data menyediakan informasi mengenai proses yang ditujukan dalam suatu arti atau nilai nominal

- Seberapa luas histogram ?

- Melihat luas histogram mendefiniskan variasi proses mengenai tujuan

- Apa bentuk histogram ?

- Ingat bahwa data diharapkan berbentuk normal atau kurva lonceng. Perubahan signifikan apa pun atau anomali biasanya mengindikasikan adanya sesuatu yang terjadi dalam proses yang menyebabkan masalah kualitas

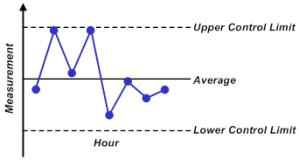

7. Control Chart

Control chart atau peta kendali adalah peta yang digunakan untuk mempelajari bagaimana proses perubahan dari waktu ke waktu. Data di-plot dalam urutan waktu. Control chart selalu terdiri dari tiga garis horisontal, yaitu:

- Garis pusat (center line), garis yang menunjukkan nilai tengah (mean) atau nilai rata-rata dari karakteristik kualitas yang di-plot-kan pada peta kendali.

- Upper control limit (UCL), garis di atas garis pusat yang menunjukkan batas kendali atas.

- Lower control limit (LCL), garis di bawah garis pusat yang menunjukkan batas kendali bawah.

Garis-garis tersebut ditentukan dari data historis, terkadang besarnya UCL dan LCL ditentukan oleh confidence interval dari kurva normal. Dengan control chart,

kita dapat menarik kesimpulan tentang apakah variasi proses konsisten

(dalam batas kendali) atau tidak dapat diprediksi (di luar batas kendali

karena dipengaruhi oleh special cause of variation, yaitu variasi yang terjadi karena faktor dari luar sistem).

Gambar. Contoh Control Charts

Peta kendali untuk data bervariasi digunakan secara berpasangan. Peta atas memantau rata-rata, atau pemusatan distribusi data dari proses. Peta bawah memantau jangkauan, atau lebar distribusi. Jika data anda adalah tembakan dalam latihan menembak, rata-ratanya adalah di mana tembakan terkumpul, dan jangkauannya seberapa rapat mereka terkumpul. Peta kendali untuk data atribut digunakan satu demi satu.

Konsep variabel dan atribut.

Sebelum memasuki permasalahan inti mengenai control chart atau peta kendali,

pertama-tama bahas soal variasi dulu. Variasi adalah fenomena alami. Variasi mungkin cukup besar dan mudah dikenali

(tinggi badan) atau mungkin sangat kecil dan susah dikenali dengan inspeksi

visual (berat pena ball poin). Ketika variasinya sangat kecil, bendanya mungkin

terlihat identik, tetapi instrumen yang presisi akan menunjukkan perbedaannya.

Dalam manufaktur ada tiga kategori variasi :

- Variasi dalam bagian

- Variasi antar bagian

- Variasi dari waktu ke waktu

Hal ini juga berlaku dalam situasi

nonmanufaktur. Dalam proses manufaktur variasi terjadi karena :

- peralatan

- material

- operator

- lingkungan

- inspeksi atau pengukuran

Faktor yang sama mengarah ke variasi

dalam proses non manufaktur. Penyebab variasi ada dua, yaitu penyebab umum variasi , atau kemungkinan

acak, dan penyebab khusus variasi atau yang dapat ditentukan.

Penyebab umum variasi (kemungkinan acak)

Penyebab variasi tersebut melekat dalam suatu proses. Pada dasarnya mereka adalah penyebab acak. Jumlahnya kecil dan sangat susah dideteksi atau diidentifikasi. Sering kali penyebab umum variasi atau kemungkinan acak antara tidak mungkin atau sangat mahal untuk dihilangkan. Jika suatu porses memiliki variasi hanya karena penyebab kemungkinan acak, proses ini disebabkan berada dalam kendali statistik. Proses semacam itu juga disebut proses stabil.

Penyebab khusus variasi (dapat ditentukan)

Proses mungkin dari waktu ke waktu mengalami variasi tambahan, yang biasanya besar dan disebabkan oleh beberapa faktor luar. Misalnya material bawah standar dari penyedia, mesin yang diset salah, atau penggunaan alat yang salah. Jika penyebab khusus variasi ada dalam suatu proses, proses itu disebut di luar kendali.

Penyebab umum variasi (kemungkinan acak)

Penyebab variasi tersebut melekat dalam suatu proses. Pada dasarnya mereka adalah penyebab acak. Jumlahnya kecil dan sangat susah dideteksi atau diidentifikasi. Sering kali penyebab umum variasi atau kemungkinan acak antara tidak mungkin atau sangat mahal untuk dihilangkan. Jika suatu porses memiliki variasi hanya karena penyebab kemungkinan acak, proses ini disebabkan berada dalam kendali statistik. Proses semacam itu juga disebut proses stabil.

Penyebab khusus variasi (dapat ditentukan)

Proses mungkin dari waktu ke waktu mengalami variasi tambahan, yang biasanya besar dan disebabkan oleh beberapa faktor luar. Misalnya material bawah standar dari penyedia, mesin yang diset salah, atau penggunaan alat yang salah. Jika penyebab khusus variasi ada dalam suatu proses, proses itu disebut di luar kendali.

Lalu, bagaimana kita tahu ketika

suatu proses beroperasi di bawah penyebab khusus variasi ? Dengan kata lain,

bagaimana kita tahu jika sebuah proses berada di luar kendali ? Jawabannya

adalah control chart atau peta kendali.

Peta kendali merupakan grafik yang

digunakan untuk mempelajari bagaimana proses berubah seiring waktu. Data

digambarkan menurut urutan waktu. Peta kendali selalu memiliki garis tengah

untuk rata-rata, garis atas untuk batas kendali atas dan garis bawah untuk

batas kendali bawah. Garis tersebut ditentukan dari data masa lampau. Dengan

membandingkan data saat ini dengan garis tersebut, anda dapat menarik

kesimpulan apakah variasi proses konsisten (dalam kendali) atau tidak dapat

diprediksi (di luar kendali, dipengaruhi penyebab khusus variasi). Peta kendali

juga memberi tahu kita kapan untuk membiarkan prosesnya saja atau kapan untuk

mulai mencari penyebab khusus variasi.

Peta kendali untuk data bervariasi digunakan secara berpasangan. Peta atas memantau rata-rata, atau pemusatan distribusi data dari proses. Peta bawah memantau jangkauan, atau lebar distribusi. Jika data anda adalah tembakan dalam latihan menembak, rata-ratanya adalah di mana tembakan terkumpul, dan jangkauannya seberapa rapat mereka terkumpul. Peta kendali untuk data atribut digunakan satu demi satu.

Konsep variabel dan atribut.

- Variabel adalah karakteristik kualitas yang dapat diukur dan digambarkan dalam skala yang berkelanjutan, misalnya berat, panjang, waktu, temperatur, tegangan, dan sebagainya.

- Atribut adalah data yang dapat dihitung dan digambarkan sebagai peristiwa atau keadaan terpisah/diskret. Contohnya jumlah cat yang cacat, jumlah lubang pada panjang kabel listrik, dan sebagainya.

terimakasih postingannya sangat membantu, boleh minta referensinya?

BalasHapusterimakasih informasinya sangat membantu

BalasHapusterimakasih

BalasHapus